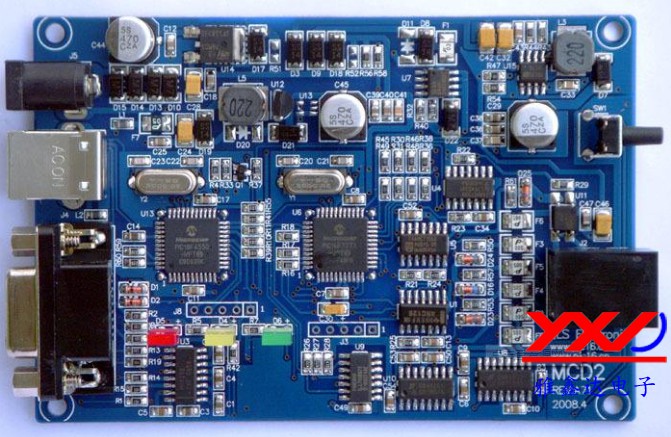

在雅鑫達電子的PCBA加工車間里,關注品質已經成為了一種習慣。那么雅鑫達電子又是怎么去控制質量呢?為什么可以保證產品的合格率達到90%以上呢?下面雅鑫達電子的技術員就給大家介紹一下雅鑫達電子的9道檢測工序。

雅鑫達電子從驗收來料到產品出貨,一共有9道檢測工序。分別為:

1.IQC來料檢驗

檢驗目的:杜絕線上因物料不良造成制程不良,而延誤交期

檢驗標準:IPC-610檢驗標準

檢驗設備:60倍光學顯微鏡,電子電橋

2.SPI錫膏檢測

檢驗目的:提前發現前段工序作業流入下一道工序

檢驗標準:3D檢測+數據統計分析

檢驗設備:KY8080

3.在線AOI檢測

檢驗目的:檢查生產的產品是否有錯漏反、不良物料流出下道工序

4.SMT首件檢測

檢驗目的:保證生產機型所貼的元器件完全與客戶的裝配圖,物料清單相符合,防止不良流入下一道工序

檢驗標準:參照Bom、gerber資料,對首件板的每個物料進行測量檢測

檢驗設備:TH2817B,TH2830A

5.IPQC產品檢驗

檢驗目的:對生產所有工序進行抽查,是否和作業指導書相符合

檢驗標準:各產品工藝指導書和各崗位指導書。

6.離線AOI檢測

檢驗目的:對完成焊接的表面貼裝的PCBA進行錯漏反虛連的不良進行檢查

檢驗設備:ALD510/520

7.X-RAY-焊接檢測

檢驗目的:針對肉眼不可見原件的焊點進行檢測,避免虛焊短路流入下道工序

檢驗設備:善思X2000

8.QC人工檢驗

檢測目的:參照標準IPC-610檢驗標準,對成品板進行檢驗,保證100%良品出貨

9.QA出貨檢驗

檢測目的:規范出貨成品檢驗,防止不合格產品被出貨

在PCBA加工中,必要的檢測是控制產品質量的手段。雅鑫達電子獨創9道檢驗工序,為每一件客戶提供最優質的服務。

責任編輯:雅鑫達,專業的PCBA一站式服務商!